-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

1. Ejemplo de modelo: NMRV-VS 25/30/40/50/63/75/90/110

2. Rango de relación de transmisión: 7,5~100 (modelos comunes)

3. Potencia de entrada: 0,06kW~15kW (dependiendo del modelo)

4. Par de salida: 10N·m~2000N·m

5. Velocidad de entrada: ≤1500r/min (recomendado)

6. Formulario de instalación: tipo brida (B5/B14) o tipo base (B6/B7)

7. Eficiencia: 70%~90% (ajustado según la relación de transmisión y la carga)

8. Peso: 1,5 kg ~ 120 kg (varía mucho entre diferentes modelos)

9. Nivel de protección: IP65 (a prueba de polvo e impermeable)

10. Temperatura de funcionamiento: -20 ℃ ~ 80 ℃

El reductor de tornillo sin fin NMRV-VS es un dispositivo reductor de alta eficiencia basado en el principio de transmisión de tornillo sin fin. Adopta una carcasa de aleación de aluminio y un engranaje helicoidal de cobre de precisión. Tiene una estructura compacta, alta capacidad de carga y bajo nivel de ruido.

Sus características principales incluyen:

- Estructura de engranaje helicoidal: El tornillo sin fin (eje de entrada) y la rueda helicoidal (eje de salida) se accionan en un ángulo recto de 90° para lograr la optimización del diseño del espacio.

- Función de autobloqueo: Tiene características de autobloqueo inverso bajo una relación de transmisión específica para evitar la inversión de carga.

- Diseño modular: Se puede conectar directamente con una variedad de motores (como servomotores, motores paso a paso) con gran adaptabilidad.

- Tecnología de materiales: La carcasa está hecha de aleación de aluminio de alta resistencia y la rueda helicoidal es de bronce fosforado resistente al desgaste para prolongar la vida útil.

Maquinaria alimentaria: mezcladoras, llenadoras, accionamientos de cintas transportadoras.

- Equipos de envasado: máquinas selladoras, etiquetadoras, líneas automáticas de envasado.

- Sistemas logísticos: máquinas clasificadoras, plataformas elevadoras, transportadores de rodillos.

- Equipo médico: ajuste de mesa de operaciones, transmisión de instrumentos de laboratorio.

- Maquinaria de construcción: pequeñas grúas, accionamientos para puertas enrollables, equipos de ventilación.

1. Compacto y ligero

- La carcasa de aleación de aluminio reduce el peso y es fácil de integrar en equipos con espacio limitado.

2. Transmisión eficiente

- El diseño optimizado del engranaje helicoidal reduce la pérdida de energía y mejora la eficiencia de la transmisión.

3. Alta capacidad de carga y durabilidad.

- El engranaje helicoidal de cobre está endurecido y tiene una fuerte resistencia al desgaste, adecuado para condiciones frecuentes de arranque y parada.

4. Funcionamiento silencioso

- El mecanizado de precisión garantiza un mallado suave, ruido ≤65 dB (A), adecuado para entornos silenciosos.

5. Instalación flexible

- Admite instalación en múltiples ángulos (brida o base), adecuado para diferentes interfaces de motor.

6. Diseño sin mantenimiento

- La grasa de alto rendimiento viene precargada de fábrica y la estructura de sellado prolonga el ciclo de mantenimiento (se recomienda revisar cada 8.000 horas).

7. Seguro y confiable

- La función de autobloqueo evita que la carga se deslice accidentalmente hacia abajo, adecuada para escenarios de elevación vertical.

El proceso técnico del reductor de tornillo sin fin integra las tres ventajas principales: materiales de alta resistencia, procesamiento de precisión y diseño modular. Mediante cementación y enfriamiento, rectificado de engranajes CNC, estructura de doble sello y otros procesos innovadores, logra un equilibrio entre alta precisión, alta confiabilidad y adaptabilidad ambiental. El costo de su proceso es relativamente alto, pero es adecuado para escenarios industriales con estrictos requisitos de rendimiento, como automatización, nueva energía y equipos médicos.

Para ofertas exclusivas y las últimas ofertas, regístrese ingresyo su dirección de correo electrónico a continuación.

Introducción La precisión, la estabilidad y la controlabilidad se están convirtiendo en indicadores esenciales en los sistemas modernos de elevación y posicionamiento. A medida que las industrias avanzan hacia flujos de trabajo más inteligentes y eficientes, los...

View MoreHoy nos alegra poder cargar un contenedor lleno en nuestra fábrica, este es el primer contenedor que exportamos directamente desde nuestro departamento comercial. Desde 2009, como fabricante fundamental de reductores de cajas de cambios, nuestra fábrica se ha convertido en ...

View MoreEn los sistemas industriales modernos, cajas de engranajes helicoidales desempeñan un papel crucial a la hora de lograr una alta transmisión de par en espacios compactos. Seleccionar la caja de engranajes helicoidal adecuada para una aplicación específica requier...

View More 1. Importancia fundamental y antecedentes técnicos del control del espacio libre de mallas

En el campo de la transmisión mecánica, el juego de engrane de los engranajes helicoidales (también conocido como juego lateral) es un parámetro clave que afecta la precisión de la transmisión, el nivel de ruido y la vida útil. Tomando el Reductor de velocidad de tornillo sin fin NMRV-VS Producido por Hangzhou Yinhang Reduction Gears Co., Ltd como ejemplo, sus escenarios de aplicación cubren campos de alta precisión como la industria química, nuevas energías y robots, por lo que el control del espacio libre de malla debe alcanzar el nivel estándar de micras. Una holgura demasiado pequeña puede provocar fácilmente un calentamiento por fricción, un mayor desgaste e incluso atascos; un espacio libre demasiado grande puede provocar que la transmisión funcione en ralentí, vibraciones de impacto y ruido excesivo (como exceder el estándar de 65 dB (A)). Con más de 15 años de experiencia en la industria, la compañía ha formado un sistema de control de espacios que integra mecanizado de precisión, detección dinámica y ensamblaje modular basado en la selección de materiales (gusano de acero de aleación, rueda helicoidal de cobre endurecido) y el diseño del proceso (carcasa liviana de aleación de aluminio).

2. Control de precisión de los componentes centrales antes del montaje.

(1) Base de precisión de procesamiento y material del tornillo sin fin y la rueda helicoidal

La serie NMRV-VS utiliza un tornillo sin fin carburizado y templado con 20CrMnTi con una dureza superficial de HRC58-62. La superficie del diente se procesa mediante un proceso de rectificado CNC, y el error en la forma del diente es ≤0,012 mm y el error en la dirección del diente es ≤0,015 mm. La rueda helicoidal está hecha de bronce al estaño ZCuSn10Pb1, que se forma mediante un proceso de fundición centrífuga y luego un tratamiento de envejecimiento para eliminar la tensión interna. La rugosidad de la superficie del diente Ra≤1.6μm. El laboratorio de pruebas realizará una detección de tres coordenadas en cada lote de piezas para garantizar que el error acumulativo del paso del gusano sea ≤0,02 mm y la desviación radial del anillo del engranaje helicoidal sea ≤0,03 mm, a fin de controlar la influencia de la precisión geométrica de las piezas en la separación de la fuente.

(2) Diseño de precisión coincidente de la carcasa y la posición del rodamiento.

Después de fundir la carcasa de aleación de aluminio, se perfora el orificio de montaje del rodamiento y se controla la tolerancia del orificio al nivel H7 y la rugosidad de la superficie Ra≤3,2μm. El error de coaxialidad de la posición del rodamiento es ≤0,02 mm y el error de verticalidad es ≤0,015 mm para garantizar la precisión de la posición espacial del tornillo sin fin y del eje de la rueda helicoidal. Por ejemplo, si la desviación de coaxialidad de los orificios de rodamiento delantero y trasero de la caja excede los 0,03 mm, provocará una carga parcial durante el engrane y provocará un espacio libre desigual. Por lo tanto, se utiliza el entorno de procesamiento de temperatura constante del centro de mecanizado CNC (temperatura controlada a 20 ± 1 ℃) para garantizar la precisión de la caja.

3. Proceso de control cuantitativo de holgura durante el montaje.

(1) Clasificación y medición dinámica de estándares de autorización.

Según la relación de transmisión (i=5-100) y las condiciones de carga, la serie NMRV-VS divide el espacio de engrane en tres niveles: nivel de precisión de carga ligera (0,05-0,10 mm), nivel general de carga media (0,10-0,15 mm) y nivel de resistencia al impacto de carga pesada (0,15-0,20 mm). Durante el montaje, se utiliza el "método de presión de plomo" o el "método de medición con comparador" para la detección en tiempo real:

Método de prensado de plomo: se colocan uniformemente de 3 a 5 cables conductores con un diámetro de 0,1 a 0,3 mm sobre la superficie del diente del engranaje helicoidal y la rueda helicoidal se gira manualmente. La diferencia de espesor después de apretar el cable es la holgura real.

Método de medición del comparador: coloque el cabezal del comparador contra la superficie del diente del engranaje helicoidal, fije el gusano y haga girar el engranaje helicoidal. La diferencia en la oscilación de la aguja del comparador es el valor de holgura. El documento del proceso de ensamblaje requiere que cada posición de engrane se pruebe al menos 3 veces y se tome el valor promedio como base para el ajuste.

(2) Medios técnicos básicos para el ajuste del espacio libre

Control de precarga de la holgura del rodamiento

Cuando utilice rodamientos de rodillos cónicos o rodamientos de bolas de contacto angular, ajuste el grosor de la junta en la cubierta del extremo (nivel de precisión de 0,01 mm) para precargar el rodamiento y eliminar la influencia del juego axial en el juego. Por ejemplo, cuando se detecta que la holgura es demasiado pequeña, se aumenta el espesor de la junta de la tapa del extremo del cojinete (por ejemplo, 0,05 mm) para hacer que el gusano se mueva axialmente y aumente la holgura de engrane; de lo contrario, se reduce el espesor de la junta. El diseño modular permite un ajuste preciso de la holgura reemplazando juntas de ajuste de diferentes espesores (el inventario de piezas estándar cubre especificaciones de 0,05 a 0,5 mm).

Calibración dinámica de la posición axial del engranaje helicoidal.

El engranaje helicoidal se instala a través del ajuste de interferencia entre el cubo y el eje. Durante el montaje, se utiliza una herramienta especial para el posicionamiento para garantizar que la perpendicularidad entre el plano de simetría del engranaje helicoidal y el eje del engranaje helicoidal sea ≤0,02 mm. Si el espacio libre es desigual (como 0,1 mm en un lado y 0,15 mm en el otro lado), es necesario desmontar el engranaje helicoidal y ajustar la posición axial raspando la superficie de contacto del cubo o reemplazando el manguito excéntrico (excentricidad 0,05-0,1 mm) para que el área de engrane se distribuya uniformemente dentro de la mitad central del ancho del diente. El equipo de investigación y desarrollo de Hangzhou Yinhang Reduction Gears Co., Ltd ha desarrollado una plataforma de ensamblaje digital que simula el efecto de la posición de instalación del engranaje helicoidal en el espacio libre mediante modelado 3D y predice la cantidad de ajuste por adelantado.

Tratamiento de rodaje y envejecimiento de pares de engranajes.

Después del montaje, los pares de engranajes deben rodarse durante 2 horas sin carga y con una carga nominal del 120 %, respectivamente, con una velocidad de rodaje de 100-300 r/min. Durante el proceso de rodaje, las protuberancias microscópicas en la superficie del par de engranajes se suavizarán gradualmente y la holgura puede cambiar entre 0,01 y 0,03 mm. Después del rodaje, se vuelve a comprobar el juego. Si excede el rango estándar, la precarga del rodamiento o la posición del engranaje helicoidal deben ajustarse repetidamente. El laboratorio de pruebas está equipado con un analizador de espectro de vibraciones para monitorear los datos de ruido y vibración simultáneamente durante el rodaje para garantizar que el ruido sea ≤65 dB (A) y la aceleración de la vibración sea ≤5 m/s² después del ajuste de la holgura.

4. Innovación de procesos y sistema de control de calidad.

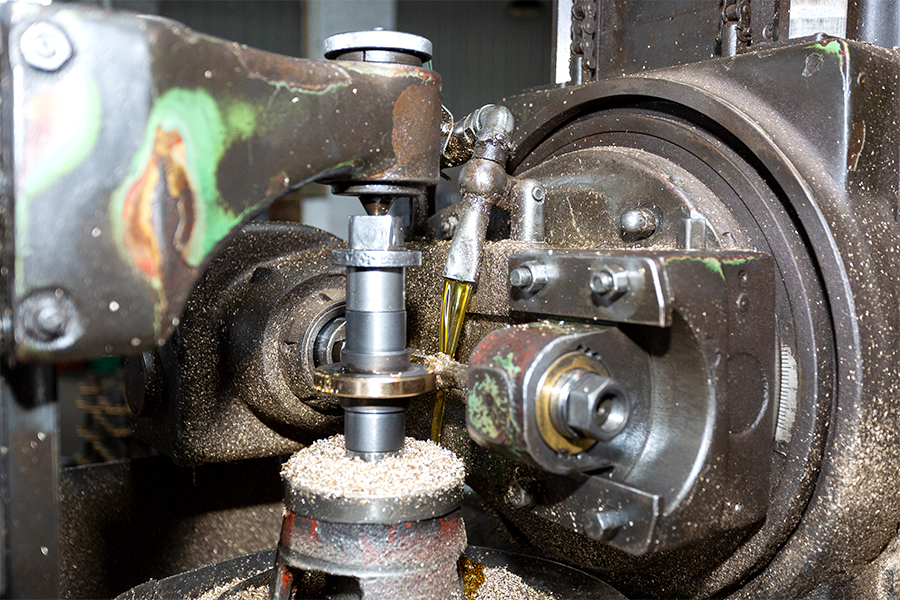

(1) Sinergia de estructura de doble sello y sistema de lubricación

La serie NMRV-VS adopta una estructura de doble sello de "junta tórica de sello de aceite esquelético" para evitar fugas de grasa y evitar que impurezas externas entren en el área de engrane y provoquen cambios en el espacio. La grasa a base de litio precargada de fábrica (NLGI grado 2) tiene un alto índice de viscosidad y puede mantener un espesor de película de aceite estable (aproximadamente 2-5 μm) en el rango de temperatura de -20 ℃ a 120 ℃, lo que ayuda a compensar pequeñas fluctuaciones en los espacios. El sistema de control de calidad de Hangzhou Yinhang Reduction Gears Co., Ltd pesará y probará la cantidad de llenado de grasa durante la etapa de ensamblaje para garantizar que el error en la cantidad de grasa de cada reductor sea ≤±5%, evitando el desgaste anormal del espacio debido a una lubricación insuficiente.

(2)Mecanismo de trazabilidad y detección dinámica de proceso completo

Desde el almacenamiento de piezas hasta la entrega de productos terminados, se configuran un total de 7 procesos de detección de despachos:

Detección de precisión de una sola pieza de tornillo sin fin/engranaje helicoidal;

Detección de posición del orificio del cojinete de la carcasa;

Detección de holgura después del montaje del rodamiento y del eje;

Detección de holgura estática después del montaje inicial del engranaje helicoidal;

Reinspección del juego dinámico después del rodaje;

Detección de estabilidad del espacio libre después de la prueba de carga;

Muestreo final antes del envasado.

Los datos de detección de cada proceso deben registrarse y cargarse en el sistema MES, y los clientes pueden rastrear todo el proceso de ensamblaje a través del código QR del producto.

5. Ventajas técnicas y prácticas industriales.

Como fabricante profesional en el campo de reductores durante 15 años, Hangzhou Yinhang Reduction Gears Co., Ltd ha incorporado tres ventajas principales en el control de espacios de la serie NMRV-VS:

Ventajas del proceso de materiales: la profundidad de cementación y enfriamiento del gusano de acero de aleación alcanza 0,8-1,2 mm, y la desviación de uniformidad de la dureza de la superficie del diente es ≤HRC2, lo que garantiza que el cambio de espacio después de una operación a largo plazo sea ≤0,01 mm/1000 horas;

Ventajas del equipo de procesamiento: se presenta la máquina rectificadora de engranajes CNC alemana Klingberg y la precisión del perfil de dientes sin fin alcanza el nivel ISO 6. El tallado con engranaje helicoidal adopta un equipo japonés Mori Seiki y el error de paso acumulativo es ≤0,015 mm;

Ventajas del diseño modular: a través del diseño estandarizado del asiento del rodamiento y la cuña de ajuste, el 80% del proceso de ensamblaje se puede completar rápidamente mediante herramientas, y el tiempo de ajuste de la separación de un solo reductor se reduce de 2 horas en el proceso tradicional a 45 minutos, al tiempo que se garantiza la consistencia de la producción en masa.

En escenarios como sistemas de seguimiento fotovoltaico de nueva energía y equipos de clasificación logística inteligente, la serie NMRV-VS logra una precisión de posicionamiento de transmisión de ±0,5° y una durabilidad de ≥100.000 arranques y paradas con un control de espacio preciso, cumpliendo con los estrictos requisitos de escenarios industriales de alta gama para la estabilidad de la transmisión.